传统钢板弹簧生产工序相对固定,主要有:下料、冲孔(钻孔)、短压延、长压延、铣边、淬火、回火、应力喷丸、表面处理、装配包装等生产工序,而工序间的加工材料连结基本以人工操作为主,高温重物搬运岗位中,人工操作容易疲累,此类现状中在淬火工序中尤为突出,此类生产岗位中,生产环境不仅温度高、气味浓,还具有一定安全风险,员工内心抵触该岗位,给该岗位招工、工人岗位调动造成一定困难。

传统钢板弹簧生产工序主要有:下料、冲孔(钻孔)、铣边、短压延、长压延、淬火、回火、应力喷丸、表面处理、装配包装等生产工序,而工序间的工件流转基本上以人工搬运为主,尤其淬火等作业工序,人工搬运工件劳动强度大、岗位环境温度高、气味浓,还具有一定安全风险,存在招工、用工困难。

广州戈思威机器人有限公司发挥多年六轴工业机器人应用技术的原创研发优势,经过多重技术攻关,根据金属热加工板簧传统生产工艺特点,从急需技术升级的高温作业工序着手,在传统板簧产线中因地制宜设计增加工业机器人、控制系统、自动运送与精密定位系统,让传统板簧产线重新焕发新的生产力,在近几年诸多板簧生产企业的实际应用中取得了不错的成果。

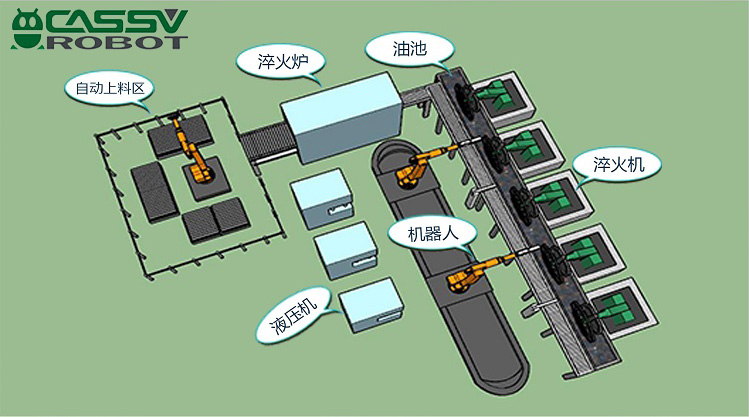

A方案系统构图

A方案特点:

通过增加六轴工业机器人、控制系统、自动运送与精密定位系统,将冲孔、切边等液压加工、淬火等工序优化改造成一道完整的自动化生产工序,不仅直接用机器取代了人工,节省了人力,降低了人工成本,优化后可高度保持产品工艺的一致性,确保产品质量稳定,还可节省设备能耗。

本方案适合淬火炉和淬火油池固定,滚筒线无法同液压机贯穿相结合的场景,本方案作业方式为,六轴机器人从滚筒线上抓取工件并将其放置在液压机上冲孔或者切边等加工,液压机加工完成后,六轴机器人再将工件放置到淬火机上。

本方案因为六轴机器人抓取次数多,其作业时间会稍长,须根据淬火工艺对时间的要求以及现场淬火机数量、淬火机间距等情况,可设计两台或两台以上数量的六轴机械人来完成作业。

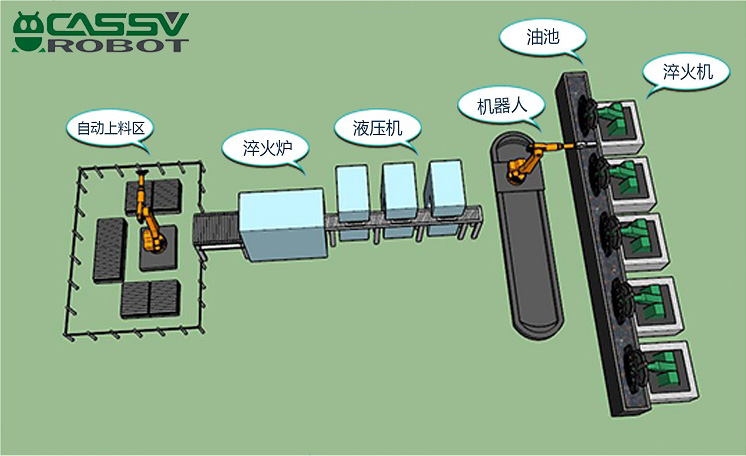

B方案系统构图

B方案特点:

通过增加六轴工业机器人、控制系统、自动运送与精密定位系统,将冲孔、切边等液压加工、淬火等工序优化改造成一道高效贯通的自动化生产工序,不仅直接用机器取代了人工,节省了人力,降低了人工成本,优化后可高度保持产品工艺的一致性,确保产品质量稳定,还可节省设备能耗。

本方案适合淬火炉和淬火油池固定,滚筒线可与液压机直线贯穿相结合的场景,减少了A方案中需要六轴机器人从滚筒线抓取工件到液压机上加工这个动作。本方案作业方式为,工件由滚筒线运送至液压机加工位置,由液压机进行冲孔或者切边等加工,再由六轴机器人将工件抓取并放置到淬火机上。

本方案因减少了一次机器人抓取与搬运,其作业时间会相对短,须根据淬火工艺对时间的要求以及现场淬火机数量、淬火机间距等情况,可设计一台或两台六轴机械人来完成作业。

除上述A、B方案外,还对淬火炉自动上料,板簧和导向臂生产过程中的短压延、折耳、应力喷丸等有着丰富的自动化成功改造经验。

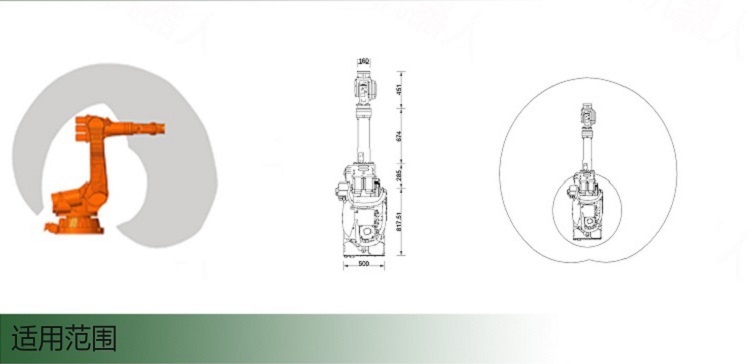

1、适用工艺:

适用于所有汽车钢板弹簧、导向臂生产、需要高温加工、淬火处理等工序的企业,将传统的流水线优化改造为自动化生产线,提高生产效益。

2、系统功能:

六轴机械人24小时自动作业

伺服挡料精准响应

滚筒线快捷运送、精准定位

操作系统简约、人性化,轻松完成人机交互

前后工序精准对接

异常与安全预警

3、技术优势

公司技术储备成熟,对各类自动化技术积累雄厚,具有以下技术优势:

(1)六轴机器人精密夹具设计,特别对高温环境应用夹具有丰富的研发经验.

(2)精通各品牌六轴机器人的应用编程、PLC程序开发与对接。

(3)各类传统生产线自动化改造经验丰富,如板簧生产、电瓷加工、金属加工等。

(4)各类码垛、拆垛、打磨、焊接、雕刻工艺改造应用方案成熟。

(5)擅长精密控制与定位,如精密伺服挡料、精密规中定位,确保产品加工精度。

(6)有经验丰富的现场改造和安装、调试工程师。

(7)对板簧生产工艺流程理解充分,设计过多种的成熟改造方案,可节约改造所需时长,提高改造后工厂满意度。

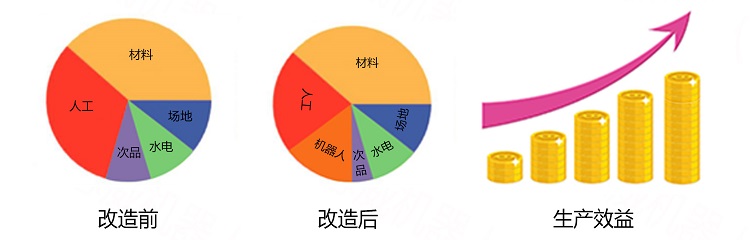

通过自动化改造,可大幅度降低劳动强度,有效改善生产作业环境,可实现24小时不间断作业,减少订单波动带来的招工压力,同时有效提升生产效益。此外,还具有以下效益:

1、实现产品生产流程标准化

2、提升产品质量,减少不良品损耗

3、稳定生产,提升产量

4、减少原料反复堆放与搬运,提升生产用地效率

5、机器人可24小时持续性工作,降低直接人工成本,减少能源损耗

6、综合生产成本降低,提升产品利润空间

7、自动化改造投资回报周期短,短期投资,长期受益

8、自动化生产,提升企业形象与竞争力

特别鸣谢:

湖南飞桥汽车板簧有限公司

湖南易通拓汽车悬架有限公司

湖南德鑫汽车零部件有限公司

戈思威

戈思威