国内传统主流的大型陶瓷泥坯修坯制造业主要以人工操作为主,相对于自动化大型陶瓷泥坯修坯机器人的生产方式来说,传统的人工修坯生产方式主要存在修坯技术人员经验程度要求高、新技术人员培训时间长、人工修坯尺寸偏差大、失误概率高、次品损耗率大等难以避免的缺点,而这些缺点在实际生产中都会造成生产成本的上升。

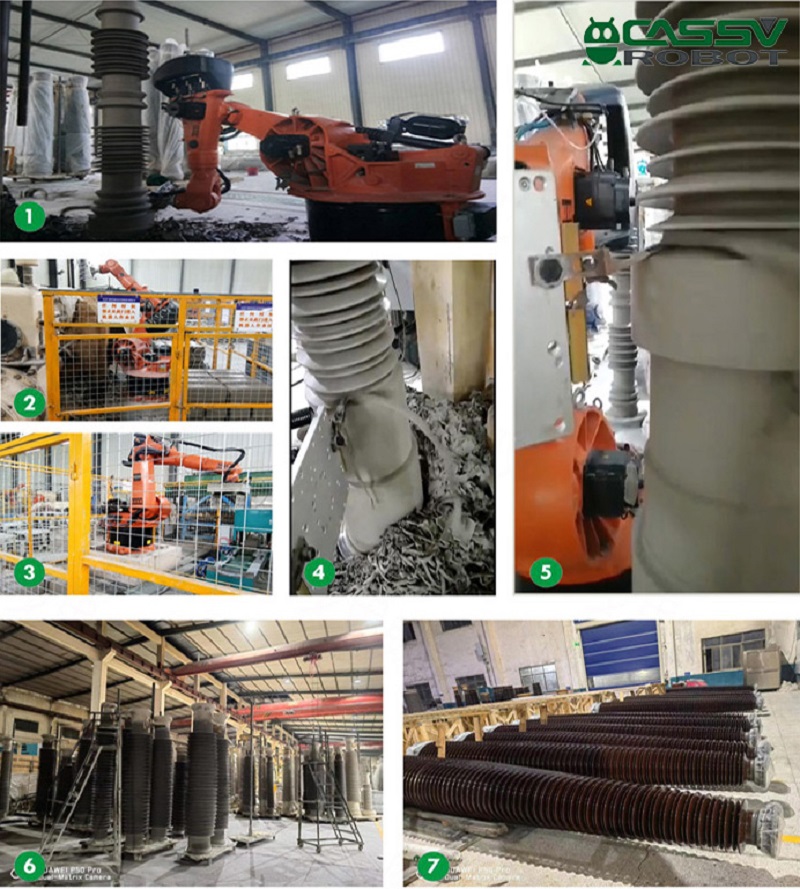

为了能够进一步改善大型陶瓷泥坯修坯生产工艺,克服人工修坯所存在的缺点,提升大型陶瓷泥坯修坯流水线的生产效益,广州戈思威机器人有限公司研制出了专业的自动化大型陶瓷泥坯修坯机器人系统,本着精益求精的研发技术追求,戈思威自动化大型陶瓷泥坯修坯机器人系统可实现三维空间内多角度旋转修坯,系统控制力度强,精确度高,减少生产误差,减少次品损耗量,实现了修坯生产流程的标准化,可大幅度提升了生产效率与产品品质,增加企业效益,进一步提升企业市场竞争力。

以设计先进的科技制造生产线为基准,与时俱进,紧追时代潮流,为制造企业创造更高的生产价值,一直是广州戈思威机器人有限公司研发设计自动化生产机器人时不断追求的目标之一。而大型陶瓷泥坯修坯生产机器人的应用投入,全过程合格率可提高12%,按照一般规模以上企业年生产110kV电瓷绝缘子产品约 5万支,按1600元/支计算,一年可为企业增加产值960万元,如果推广到更高电压等级电瓷产品,企业效益增加会更加可观。

提升产品精度与一致性

提升产品精度与一致性

伞形雕刻由机器人实现标准化

修坯工艺公差可控制在1mm以内

产品设计公差可相应缩小

机器人作业可确保产品一致性

机器人操作系统中可模拟仿真,规避因编程错误而造成修坯尺寸缺陷

降低技术门槛

降低技术门槛

机器人修坯:培训30分钟即可上岗。

传统修坯:培养一个优秀的修坯能手需要经过3年以上。

提升良品率

提升良品率

机器人修110kV产品:98%。

传统修110kV产品:86%。

节省67%的人力

节省67%的人力

机器人修坯: 1人负责2个机台,可不间断生产。

传统修坯: 3人一班,仅负责1个机台。

节约30%生产能耗

节约30%生产能耗

机器人修坯:泥坯烘房周期7天。

传统修坯:泥坯烘房周期10天。

说明:机器人在电瓷生产行业除了应用于修坯工艺的自动化改造外,还可用于很多其他生产工序的自动上下料:

①如图2所示的泥坯成型机的自动拆垛与上料。

②如图3所示的泥块成型工序的自动下料并码垛。

③此类工序因为泥块太重(约150斤),用机器人作业,可大幅度降低劳动强度,且可保障24小时作业,为企业减少人力,降低生产成本,显著提升企业效益。

特别鸣谢:

醴陵华鑫电瓷科技股份有限公司

戈思威

戈思威